化学镍分解是大家常遇到的情况,那么这次我们来了解一下化学镍分解的原因及注意事项。

化学镀镍液分解时,可见镀槽里不仅镀件上有反应,在镀液内也有反应,镀液中气泡的析出量比正常情况下要多,取出少量的镀液置于量筒中有悬浮的固体颗粒出现。此时,应立即停止施镀,将零件取出置于冷水中,镀液经过滤机抽入备用槽内,调整镀液组分和pH值,用30%~50%的硝酸清洗镀槽。把槽壁上的镍层退完后,将用于退镍层的硝酸溶液移入另一备用槽,待下一次退镍层时再用。接着,用自来水和纯水冲洗镀槽。最后,再将镀液用过滤机抽入镀槽,升温至85℃后施镀。如镀液此时仍有分解现象,则应再适量补充稳定剂,并调低pH值。

镀液的pH值调整不当,造成镀液分解往往是灾难性的。这是因为碱性pH值调整剂过快地加入时,使镀液的局部pH值过高,产生絮状Ni(OH):,提供了大量的具有催化作用的固体表面,在高温和高pH值的双重作用下,使镀液在数分钟内产生大量直径仅为1μm~3μm的黑色镍磷微粒。这些微粒面积质量比达0.028㎡/g~0.76㎡/g,成分为镍85%~90%、磷10%~15%、杂质1%~2%,如此大的表面积更进一步促进镀液分解,导致镀液失效。所以,不要在施镀时调整pH值。

在镀液发生分解时,必须采取紧急措施,向镀液中加入冰乙酸,使pH值下降至3.5以下,再将镀液用过滤机抽入备用槽(或直接过滤在镀槽中)调整,即可恢复。加入稀硫酸也可达到抑制镀液分解的作用,但是会造成硫酸钠的浓度增加。加入冰乙酸产生的乙酸钠是镀液的良好缓冲剂,而且允许范围较大。

根据市场需求,我司研发出了各种不同性能的化学镍,包括从低磷、中磷到高磷的全系列环保化学镀镍产品及预镀和传统化学镀镍产品,可满足客户多种不同层次的应用。

1、HN-1200塑料电镀专用碱性化学镍工艺:

适用于一般塑料前处理的工艺。其操作温度低,镀液稳定,容易操作控制,对复杂工件的处理更显其优越性。

2、HN-1100光亮化学镀镍工艺:

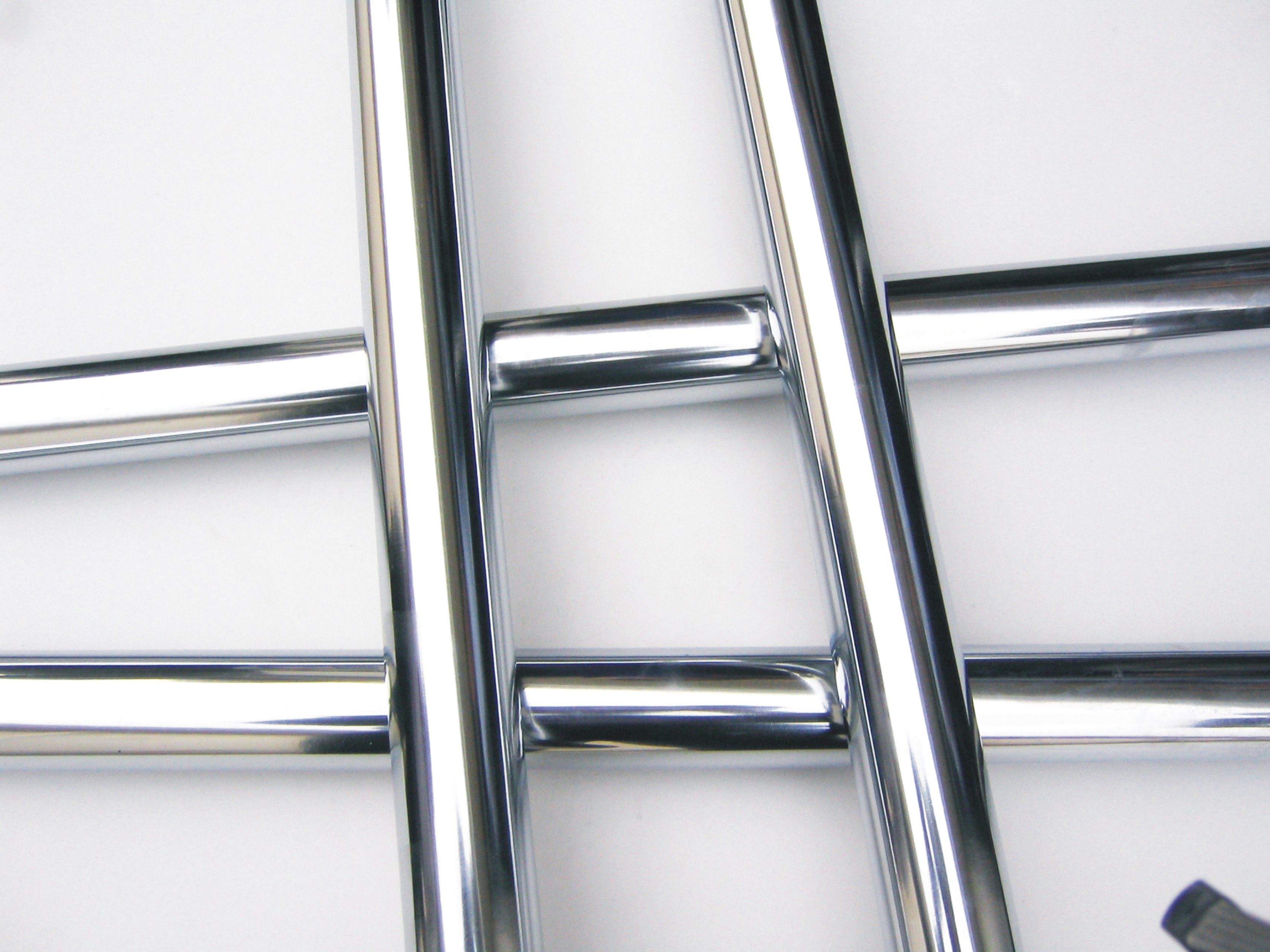

镀液金属杂质容忍度极高,镀层全面光亮,延展性能好,焊接性能好。

3、HN-GP(01)环保高磷化学镀镍工艺:

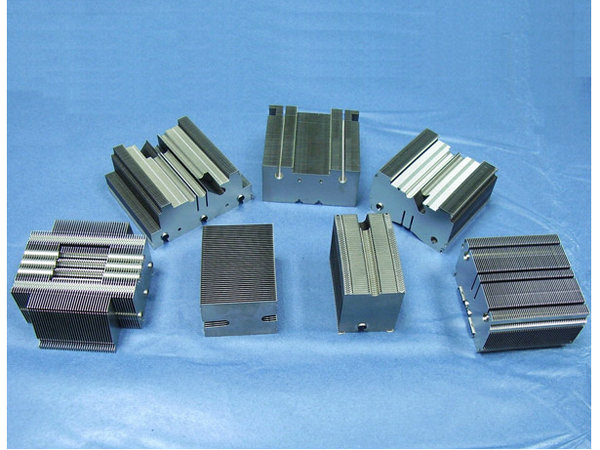

镀层含磷量高, 延展性高,耐蚀性能好,可通过浓硝酸浸蚀测试。镀液稳定,容易操作控制,独特的添加剂系统,金属杂质容忍度极高,可延长镀液的工作寿命。适用于大型模具、耐磨性高的工艺。

4、HN-2700铝合金化学镀镍工艺:

镀层延展性高,对不同基体均有良好的结合力。镀液稳定,容易操作控制,独特的添加剂系统,金属杂质容忍度高,可延长镀液的工作寿命。

5、HN-2800全光亮化学镀镍工艺:

镀层全光亮,延展性高,对不同基体均有良好的结合力。镀液稳定,容易操作控制,独特的添加剂系统,金属杂质容忍度高,可延长镀液的工作寿命。

6、HN-LP环保低磷化学镀镍工艺:

镀层延展性能好,焊接性能好。镀液稳定,容易操作控制,独特的添加剂系统,金属杂质容忍度高,可延长镀液的工作寿命;镀液不含铅、镉及汞,符合环保要求。

7、HN-ENW塑料电镀专用化学镍稳定剂:

稳定性能好,又不影响镀液活性;镀层结晶细致,不易漏镀,特别适用于塑料电镀碱性化学镍用稳定剂。完全环保,不含铅等重金属有害特质,满足出口欧洲、美国、日本等地的产品要求。